一般に、私たちが使用するのは、

圧力トランスミッタ 工業製造業界において、信号間の変換を完了するのに役立ちます。圧力トランスミッターに馴染みのない友人も多いかもしれません。 Lizhun Sensing は、圧力トランスミッターについての理解を深めるためにここにあります。ご理解いただいた上で、デジタル表示圧力伝送器の衝撃圧力の増幅方法と圧力伝送器の状態検査についてご紹介します。

1. まず、圧力トランスミッターは、制御や遠隔送信のために圧力を空気信号または電気信号に変換するデバイスです。ロードセルセンサーによって感知された気体や液体などの物理的な圧力パラメータを標準電気信号(4~20mADCなど)に変換し、アラーム、レコーダー、レギュレーター、その他の測定、表示、およびプロセス用の二次機器を表示します。調整。

2. デジタル表示圧力伝送器はどのように衝撃圧力を測定しますか?

デジタル表示の圧力伝送器は過酷な環境で使用されることが多く、一般的に圧力伝送器は耐衝撃性も高いため、通常は以下のような衝撃圧力測定方法を採用しています。

1つ目は、圧力発信器のチップを交換する方法です。このチップは通常のセラミックコアや拡散シリコンコアではなく、ひずみゲージタイプです。抵抗ひずみゲージは、コンポーネント上のひずみの変化を電気信号に変換する高感度のデバイスです。これは抵抗ひずみセンサーの主要コンポーネントの 1 つです。抵抗ひずみゲージは、金属抵抗ひずみゲージと半導体ひずみゲージで最も一般的に使用されます。金属抵抗ひずみゲージには、フィラメントひずみゲージと金属箔ひずみゲージの 2 種類があります。ひずみゲージは通常、特殊な接着剤によって機械的ひずみ基板にしっかりと接着されています。基板の応力が変化すると、抵抗ひずみゲージも変形し、ひずみゲージの抵抗値が変化し、それによって抵抗に加えられる電圧が変化します。応力プロセス中のこのひずみゲージの抵抗変化は通常非常に小さく、一般にこの種のひずみゲージはひずみブリッジを形成し、後続の計装アンプによって増幅され、処理回路に送信されると言われています。ひずみゲージ式圧力センサーは一般に耐衝撃性に優れていますが、このセンサーの精度は非常に低いです。

2番目の方法は、直接ではなく通常のセラミック圧力伝送器または拡散シリコン圧力伝送器を使用して測定し、前にバッファチューブを追加して衝撃圧力を測定する方法です。この方法は経済的で、設置が簡単で、広く使用されています。

第三に、圧力トランスミッタの校正方法です。

まず第一に、圧力トランスミッターの実際の校正では、トランスミッターの入力に標準圧力源を使用する必要があります。標準器を使用しないため、調整範囲(LRV、URV)は校正となりません。また、入力部(発信器の入力圧力)を無視した出力調整(発信器の変換回路)は正しい校正とはなりません。

また、圧力検出部品とA/D変換回路の電流出力関係は不均等であり、その関係を知ることが校正の目的です。自作継手にゴムチューブを介して圧力源を接続し、バランスバルブを閉じ、エア回路のシールを確認し、発信器の出力回路に電流計(電圧計)とマニュアルオペレータを接続し、電源投入後校正を開始します。 -オンで予熱中です。どのようなタイプの差圧トランスミッターであっても、正圧チャンバーと負圧チャンバーには排気、排気バルブ、またはコックがあることがわかっています。これにより、現場で差圧トランスミッタを校正するのに便利です。つまり、差圧トランスミッタを校正できます。差圧伝送器を校正するときは、まず 3 つのバルブ グループの正負のバルブを閉じ、バランス バルブを開いてから、排気、排気バルブまたはコックを緩めてから、正圧室、排気バルブまたはコックを新しいものに交換します。自作ジョイント。圧力チャンバーは換気を可能にするために緩い状態に保たれます。

まず減衰をゼロの状態に調整してから、出力が20maになるように圧力調整範囲をいっぱいにします。現場での調整は比較的早くて便利です。機械回路および電気回路に加えて、スマートトランスミッタは、入力圧力源と生成された 4 ~ 20mA の電流信号の間で入力データを処理するマイクロ処理チップでもあります。

実圧トランスミッターを校正するには、次の手順を実行します。

1. まず、トランスミッター内の D/A コンバーターで 4 ~ 20ma の微調整補正を実行します。これは、センサー コンポーネントが関与せず、外部の圧力信号源も必要ないためです。

2. プロセス全体を再度微調整して、4 ~ 20mA のデジタル読み取り値が実際に適用される圧力信号と一致するようにするため、圧力信号源が必要です。

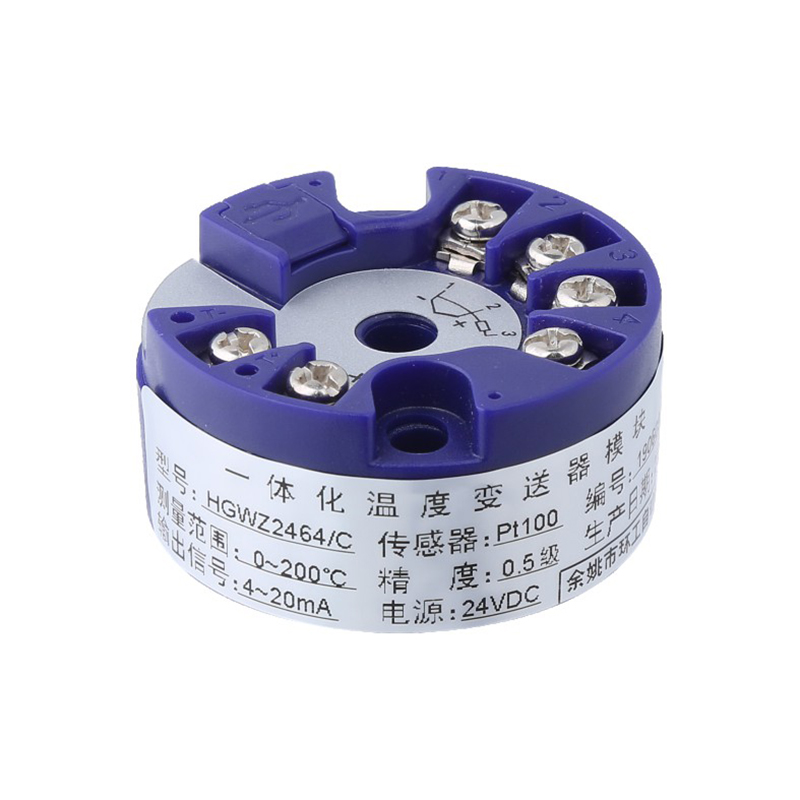

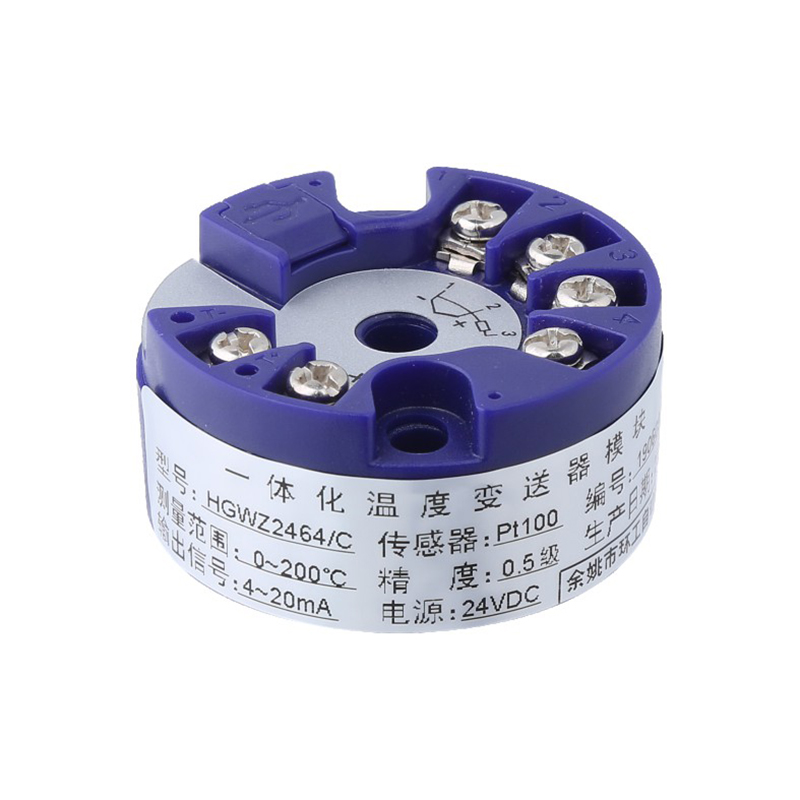

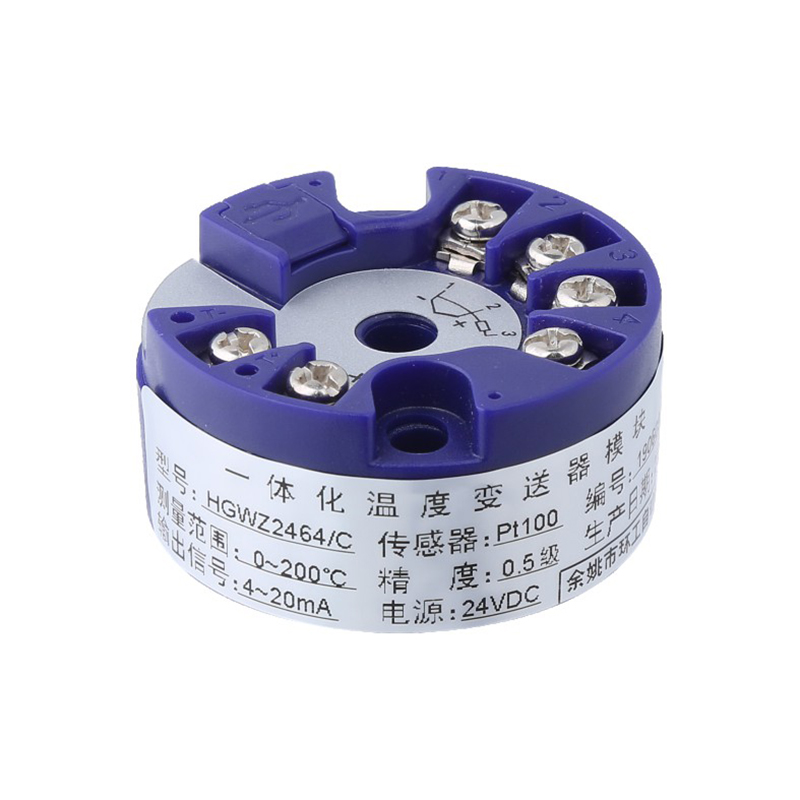

HGWZ2464 温度伝送器

HGWZ2464 温度伝送器 当社は、業界最高水準の試験設備、物理試験室、自動圧力校正装置、自動温度校正装置などを完備しており、お客様へ高精度の最終製品を確実にご提供することができ、顧客は材料の物理的および化学的特性、高精度の幾何学的寸法検査などの総合的な検査要件を満たすことができます