温度センサーは、その設計と構成材料に基づいて、急激な温度変化や熱衝撃に対応します。考慮すべき重要な側面は次のとおりです。

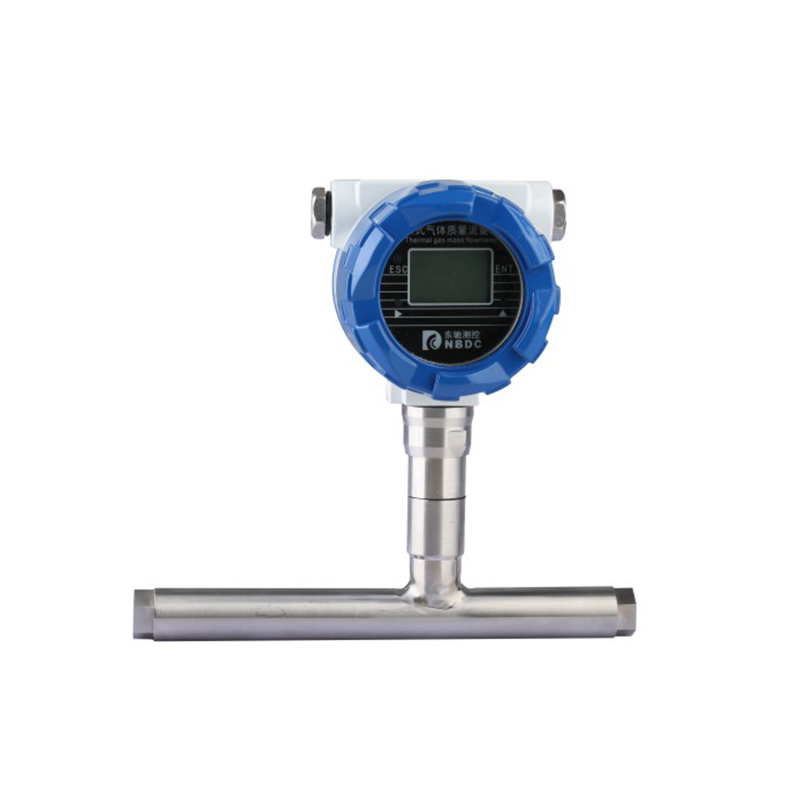

応答時間: 応答時間は、特にプロセス制御や安全のために温度変化の迅速な検出が必要なアプリケーションにおいて、温度検出において重要です。熱電対は、さまざまな金属を使用した基本構造により、迅速な応答が可能なため好まれています。この設計により、温度変化に応答して電圧信号を迅速に (通常はミリ秒以内に) 生成できます。対照的に、電気抵抗の変化に依存する RTD とサーミスタの応答時間は、一般に数分の一から数秒の範囲で遅くなります。応答時間は、センサーの熱質量、使用される材料、センサーが動作する環境などの要因によって異なります。

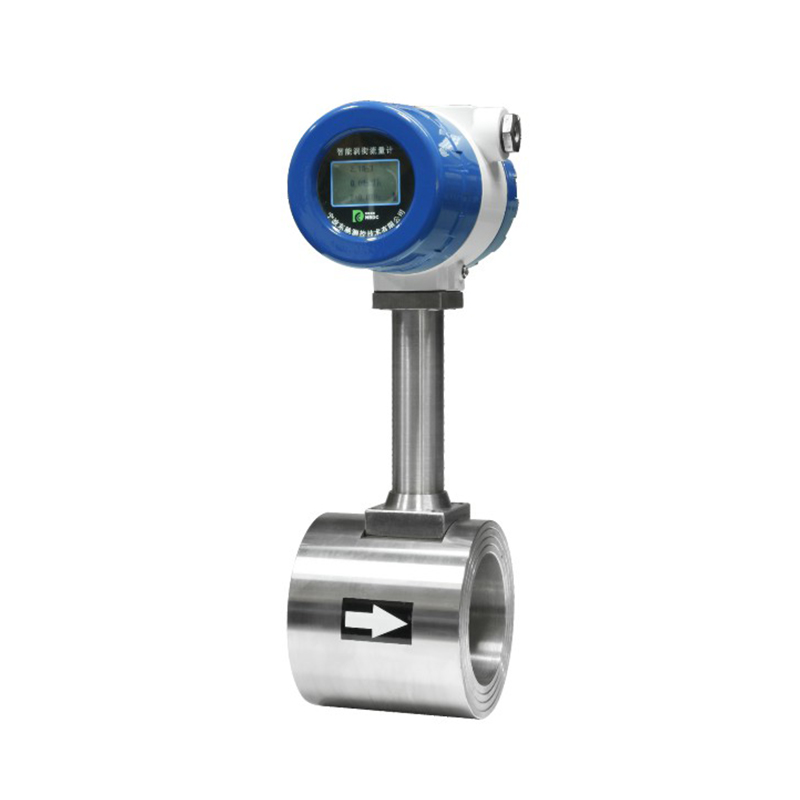

機械的堅牢性: 温度センサーの機械的堅牢性によって、物理的ストレスや熱衝撃に耐える能力が決まります。熱電対は、頑丈な金属合金構造を備えているため、薄膜 RTD や特定の種類のサーミスタなどの壊れやすいセンサーに比べて、本質的に耐久性が高く、機械的故障が起こりにくくなっています。この耐久性により、熱電対は機械的振動、急激な温度変化、または物理的衝撃が頻繁に発生する過酷な産業環境に適しています。

熱慣性: 熱慣性とは、センサー自体の熱質量の影響を受けることなく、温度の変化に迅速に応答するセンサーの能力を指します。薄膜 RTD や特定のタイプのサーミスターなど、熱質量が小さいセンサーは、急速に加熱および冷却されるため、急速な温度変動をより正確に追跡できます。対照的に、より大きな材料で作られた RTD やより厚いプローブ設計を備えた RTD は、熱遅延が大きくなり、動的温度環境における応答時間と精度に影響を与える可能性があります。

材料の互換性: 温度センサーに使用される材料は、熱衝撃に対する耐性に大きく影響します。たとえば、セラミック RTD 素子は、壊れやすい薄膜 RTD 素子と比較して熱衝撃に対する耐性が高いことで知られています。同様に、熱電対に使用される金属合金は、構造を劣化させることなく極端な温度や急激な温度変化に耐えられる能力を考慮して選択されます。熱電対ワイヤを囲む絶縁材料も、熱サイクル条件下でセンサーの完全性と性能を維持する上で重要な役割を果たします。

温度範囲: 各タイプの温度センサーには、温度を正確に測定できる特定の動作温度範囲があります。熱電対は高温用途に優れており、多くの場合最高 2300°C (4172°F) まで安定して動作するため、金属精錬や航空宇宙用途などの極限の産業プロセスに適しています。 RTD とサーミスターは通常、最大温度制限が低くなりますが、HVAC システム、自動車エンジン、実験装置で一般的に見られる中程度の温度範囲では、より高い精度と安定性を提供します。

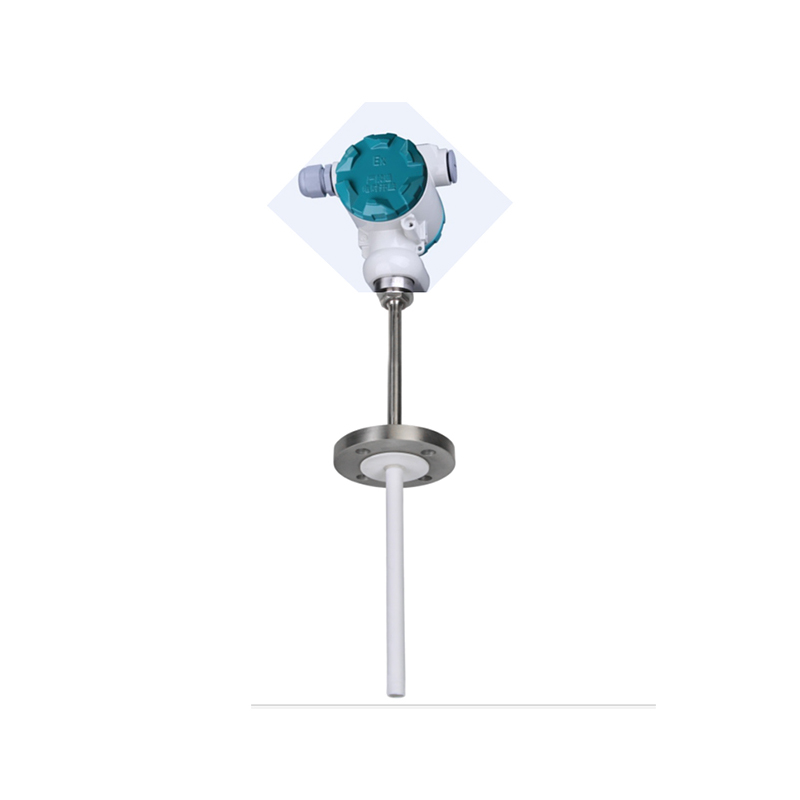

設置に関する考慮事項: 熱衝撃を受けやすい環境で温度センサーの性能と寿命を最大化するには、適切な設置方法が不可欠です。早期故障につながる可能性のある機械的ストレスや振動を最小限に抑えるために、センサーはしっかりと取り付ける必要があります。センサーと測定表面との間の良好な熱接触を確保するには、サーマルペーストやセラミック絶縁体などの断熱材料と技術を使用する必要があります。これにより、急激な温度変化時にセンサーの精度に影響を与える可能性のある温度勾配が最小限に抑えられます。