- プレッシャー

-

PB8101CdM 耐炎性

-

PB8300CNG2 圧力伝送器

-

PB8300CNM 圧力伝送器

-

PB8300CNG2 圧力伝送器

-

PB8300CNM 圧力伝送器

-

PB8300CNT圧力トランスミッタ

-

PB8300CNM 圧力伝送器

-

PB83 ローレットエッジ付きネジ山付きフラットダイヤフラム

-

PB83スレッドフルフラットメンブレン1

-

PB83 高温クランプ フルフラットダイヤフラム

-

PB8300CNM 高温ヒートシンク付き

-

PB8301CNM 圧力トランスミッタ

-

PB8303CNM 圧力トランスミッタ

-

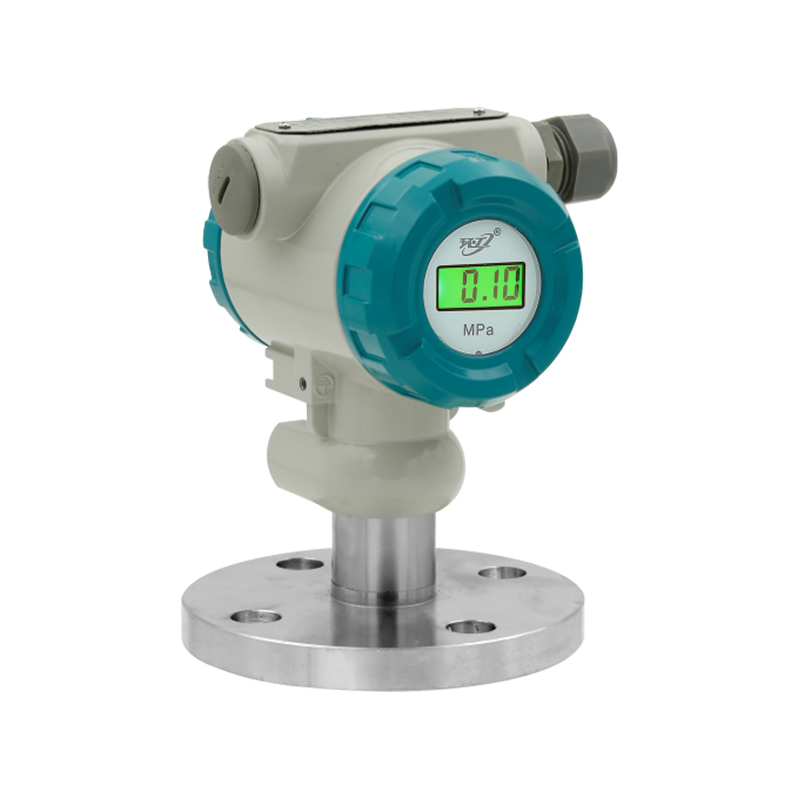

PB8300CNM 圧力伝送器

-

PB8300CNG 圧力伝送器

-

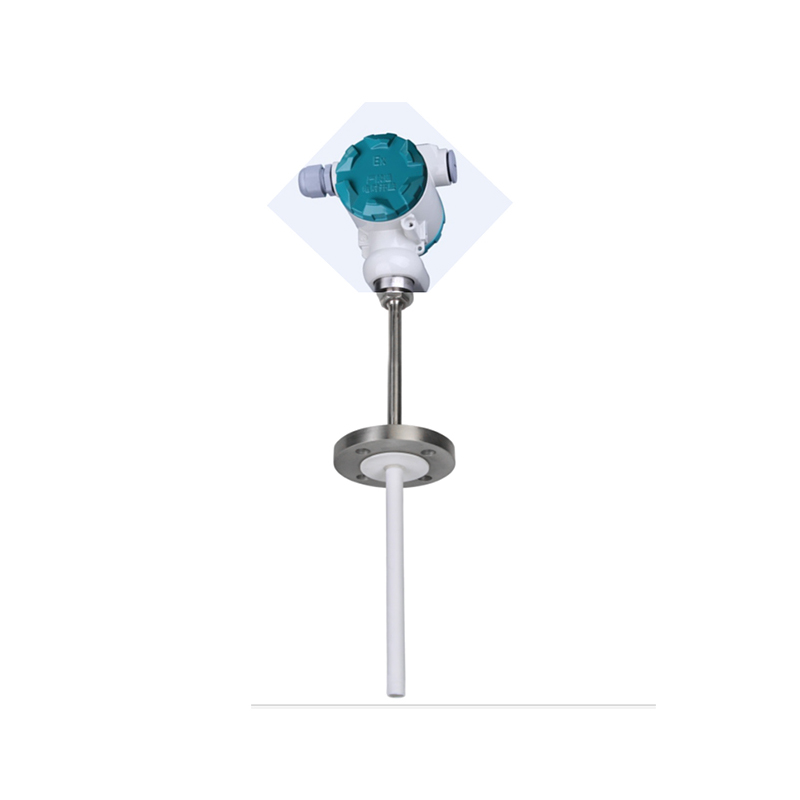

水中レベル発信器1

-

PB6300CNM 圧力伝送器

-

PB6301CNM 圧力伝送器

-

PB6303CNM 圧力伝送器

-

M12アングルプラグタイプ

-

- 温度

- レベル

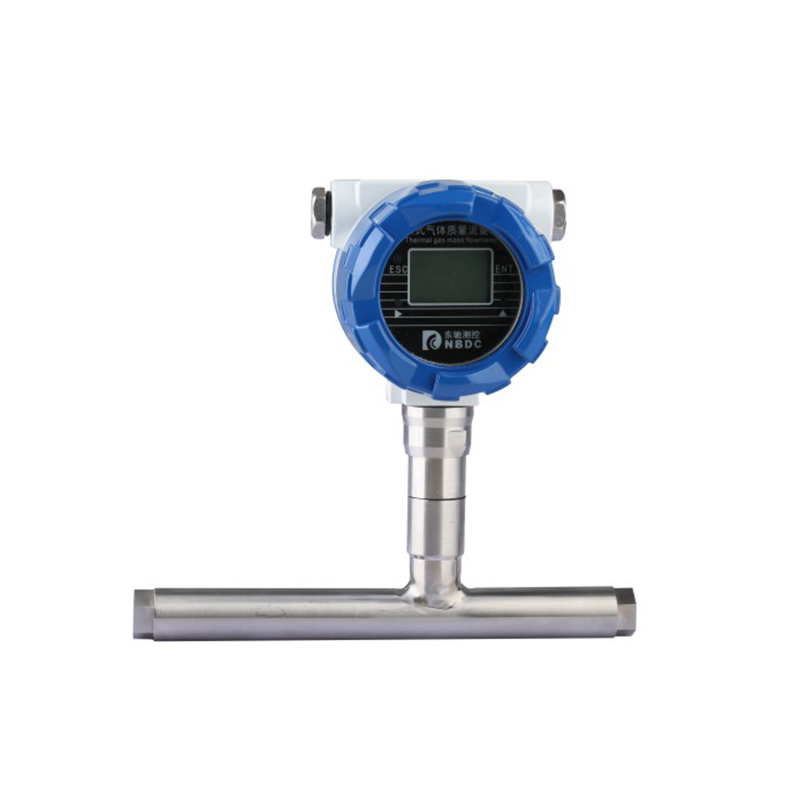

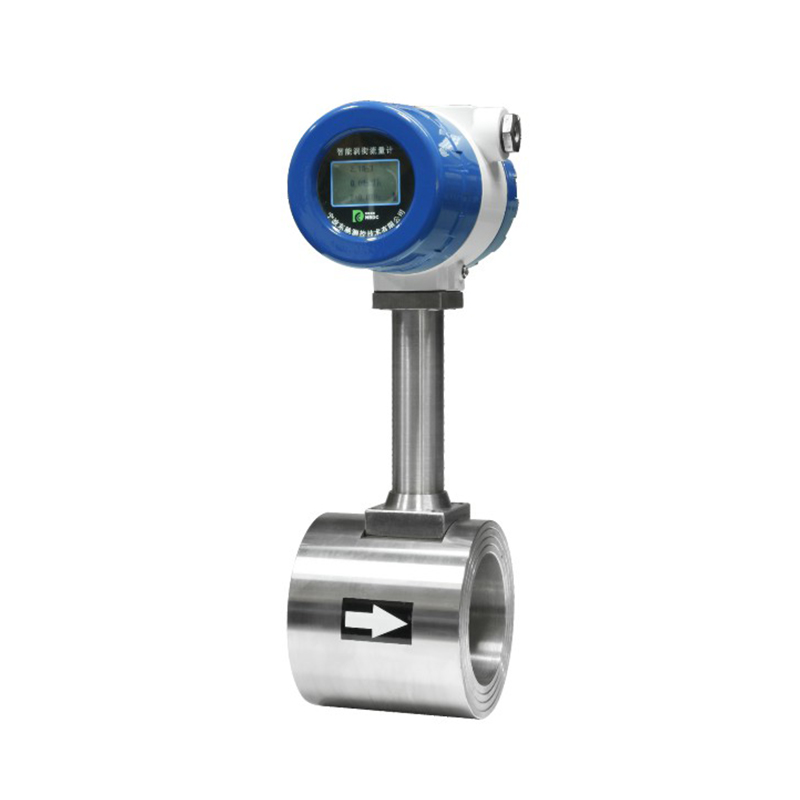

- 流量計

- その他